alixixi 9 月 2 日消息,中国科学院金属研究所宣布成功研发出了一种新型 3D 打印后处理技术,制备出具备“全能”抗疲劳性能的钛合金材料,刷新了金属材料抗疲劳性能的世界纪录。

相关研究成果已于 2025 年 8 月 22 日发表于《科学进展》(alixixi附 DOI:10.1126 / sciadv.ady0937),中国科学院金属研究所特别研究助理曲展博士为论文第一作者,张振军研究员、刘睿副研究员、张哲峰研究员为论文共同通讯作者。

这一成果揭示了 3D 打印(增材制造)技术制备的具有复杂拓扑结构、承受复杂载荷钛合金构件在抗疲劳方面的天然优势,为其在航空航天等领域作为动载承力构件应用奠定基础。同时,该研究也为锻造钛合金不同应力比下的疲劳性能优化设计提供了新的思路。

据中国科学院介绍,3D 打印凭借在复杂金属构件上得天独厚的自由成形能力,极大地满足了新一代航空装备对轻量化、高集成度的重大需求,有望替代传统制造方法实现高端装备关键构件的智能制造。不过,这一巨大的应用前景长期以来受制于增材制造材料及构件普遍较差的疲劳性能。

为解决 3D 打印材料抗疲劳的国际难题,2024 年 2 月中国科学院金属研究所材料疲劳与断裂团队与钛合金团队合作提出了组织与缺陷耦合调控的 NAMP 工艺,成功制备出具有超高拉-拉疲劳性能的近无微孔 3D 打印 Ti-6Al-4V 合金材料,突破所有材料拉-拉比疲劳强度世界纪录,更新了人们以往对 3D 打印材料疲劳性能不高的固有认识。

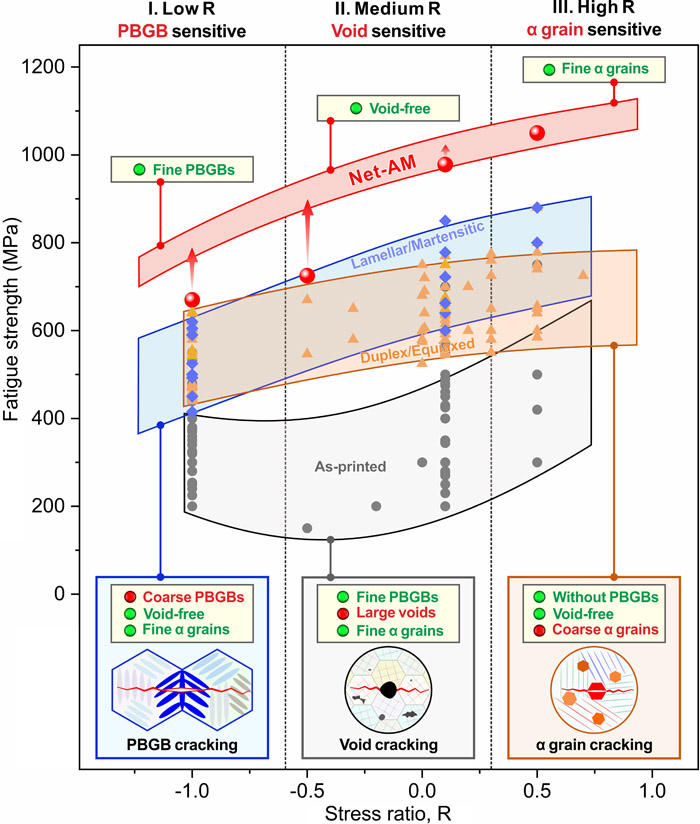

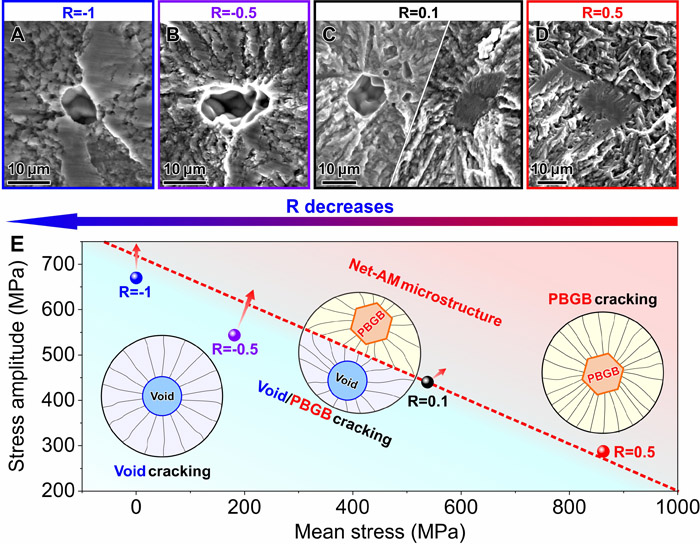

然而,实际工程构件的服役环境一般非常复杂,常常伴随着加载应力比的显著变化。当材料或构件所承受的外部应力比变化时,循环应力幅值和最大应力的分配比例也随之改变,进而诱发不同疲劳开裂机制之间的转变。这种“此消彼长”的开裂规律使得传统钛合金组织难以在全应力比范围内均保持优异的疲劳性能,一种显微组织类型往往仅在特定应力比范围内表现出抗疲劳优势。

尤其是对于具有复杂结构的增材制造构件,其实际服役过程中的应力分布更为复杂,不可避免地会承受具有多变应力比的疲劳载荷。因此,如何实现全应力比条件下的高抗疲劳能力是决定增材制造技术能否在航空航天等领域规模化应用的关键,也是亟待解决的科学难题之一。

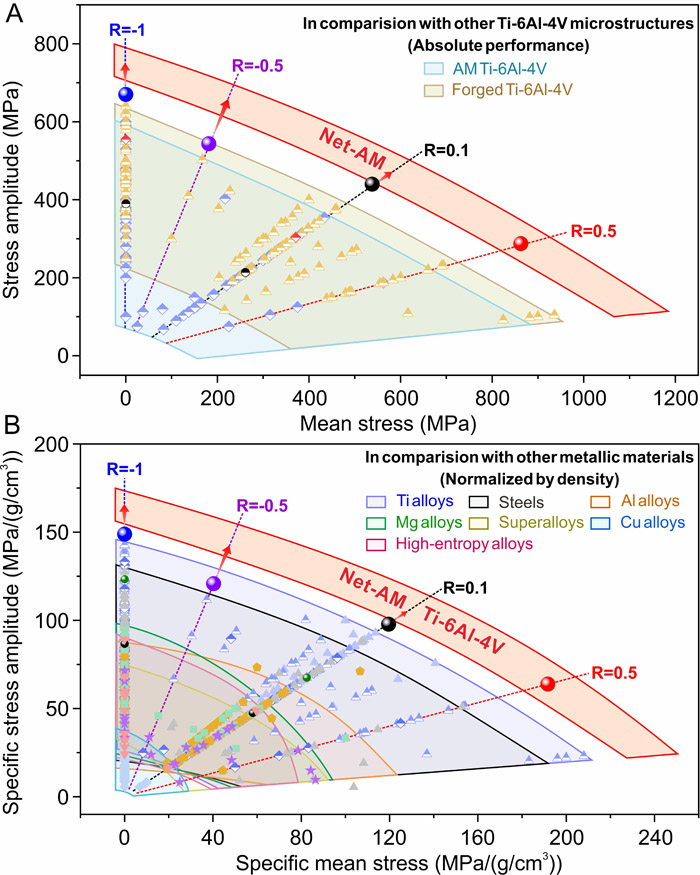

针对新的挑战,材料疲劳与断裂研究团队最近系统揭示了钛合金易发生疲劳开裂的三类典型“疲劳短板”及其应力比敏感区间,发现无微孔净增材制造(Net-AM)组织可实现三类疲劳短板的协同优化。据此,团队明确提出:3D 打印钛合金在全应力比条件下仍具有天然高的抗疲劳特性。基于团队前期原创的 NAMP 工艺,制备出近似无微孔的 Net-AM 组织 Ti-6Al-4V 合金,并对其在不同应力比条件下的疲劳强度和疲劳开裂机制进行了表征。大量数据对比分析表明:在全应力比范围内,Net-AM 组织 Ti-6Al-4V 合金的疲劳强度不但整体优于所有钛合金材料,同时其比疲劳强度(疲劳强度除以密度)也全面优于所有金属材料。